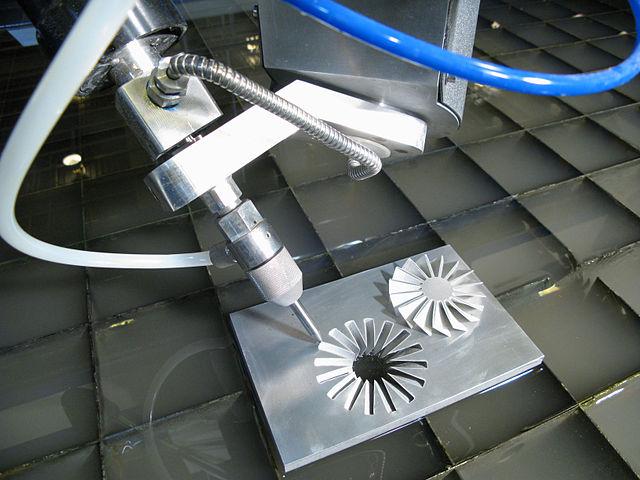

تکنولوژی واترجت یا جت آب یکی از روشهای پیشرفته در حوزه مهندسی است که در صنایع مختلف از آن استفاده میشود. این فناوری، با استفاده از جت آب با فشار بالا، قادر است به طور دقیق مواد سخت و نرم را برش، حکاکی، تمیز کردن و حتی حفاری کند. در این مقاله از پورتال جامع مهندسین ایران، به بررسی اجمالی تکنولوژی واترجت یا جت آب و کاربردهای آن میپردازیم.

جت آب یا واترجت چیست؟

واترجت یا جت آب، یک اصطلاح عمومی است که برای توصیف یک تکنولوژی استفاده میشود که از جریان آب با فشار بالا برای اهداف برشکاری و تمیزکاری استفاده میکند. این روش برشکاری با استفاده از جت آب، نیز به عنوان برشکاری با جت آب شناخته میشود.

این روش برشکاری میتواند بر روی انواع مختلفی از اجسام قابل استفاده باشد. در صورتی که از این روش برای برشکاری اجسام نرم استفاده شود، از جت آب خالص استفاده میشود، در حالی که برای برشکاری اجسام سخت مانند فلزات، از جت آبی که حاوی ترکیبات ساینده استفاده میشود.

در این حالت، مواد ساینده به صورت ترکیباتی ریز به آب اضافه میشوند، به منظور ایجاد اثر ساینده. با برخورد آب به همراه مواد ساینده با فشار بالا به سطح مورد نظر، ساییدگی رخ میدهد و در نهایت قطعه مورد نظر برش میشود.

جت ساینده، یک زیرشاخه از جت آب است که از مواد ساینده برای افزایش سرعت و کارایی در فرآیند برش استفاده میکند.

تاریخچه واترجت

تاریخچه واترجت به اواخر دهه ۱۹۴۰ و اوایل دهه ۱۹۵۰ بازمیگردد. در این دوره، تحقیقات و توسعه در حوزه برشکاری با استفاده از جریان آب با فشار بالا آغاز شد. نورمن فرانز (Norman Franz)، مهندسی که در صنعت جنگلداری فعالیت میکرد، به عنوان یکی از نخستین افرادی بود که از دستگاهی برای برش الوارها با استفاده از جت آب استفاده کرد. این دستگاهها ابتدایی بودند و تکنولوژی آنها هنوز در مراحل اولیه بود.

در دهه ۱۹۷۰، محمد حشیش (Mohamed Hashish)، مهندسی مصری، به توسعه و پیشرفت واترجت کمک کرد. او توانست مواد ساینده را به جت آب اضافه کند که باعث افزایش قدرت برش و کیفیت عملکرد آن شد. این تغییر باعث شد تا واترجت به عنوان یک روش قابل توجه در صنعت برشکاری شناخته شود.

از آن زمان به بعد، تکنولوژی واترجت به طور چشمگیری پیشرفت کرده و متنوعتر شده است. امروزه، انواع مختلفی از جتهای آب موجود هستند که شامل جتهای آب ساده (بدون مواد افزوده)، جتهای آب به همراه مواد ساینده، جتهای آب ضربهای، جتهای کاویتاسیونی آب و جتهای هیبرید هستند. این پیشرفتها در تکنولوژی واترجت بهبود قابل توجهی در عملکرد برشکاری و تمیزکاری ایجاد کرده و در بسیاری از صنایع مورد استفاده قرار میگیرد.

اجزای تشکیل دهنده واترجت

واترجت تشکیل شده است از موارد زیر:

۱. منبع آب: منبع آب در واترجت معمولاً یک پمپ با قدرت بالا است که آب را از یک مخزن یا منبع آب دیگر میکشد. این پمپ قادر به ایجاد فشار بالا در آب است تا بتواند جت آب را با سرعت و قدرت لازم تأمین کند.

۲. سیستم فشاردهنده: سیستم فشاردهنده مسئول افزایش فشار آب است. این سیستم معمولاً شامل پمپها، سیستمهای فشارزنی و تجهیزات مربوطه است که آب را به فشار بالا تقویت میکند و برای ایجاد جت آب با قدرت لازم استفاده میشود.

۳. روزنه: روزنه یا نازل، قسمتی از دستگاه واترجت است که جت آب را از خروجی دستگاه به بیرون هدایت میکند. روزنه معمولاً از مواد مقاومی مانند کربید تنگستن ساخته میشود تا بتواند در برابر فشار و سایش باقی بماند.

۴. سیستم کنترل: سیستم کنترل مسئول کنترل و مدیریت عملکرد واترجت است. این سیستم شامل کنترلهای الکترونیکی، سوئیچها، صفحه نمایش و دستگاههای کنترلی میشود که به کاربر امکان کنترل فشار، سرعت و دیگر پارامترهای مربوطه را میدهد.

۵. سیستم تغذیه مواد ساینده (اختیاری): در برخی از موارد، واترجت ممکن است با استفاده از سیستم تغذیه مواد ساینده همراه با جت آب استفاده شود. این سیستم شامل مخزن مواد ساینده، سیستمهای تزریق و کنترل مواد ساینده است که مواد به جت آب اضافه میکند و میتواند قدرت و کارایی برش را افزایش دهد.

این اجزا با همکاری و تعامل مناسب، عملکرد واترجت را فراهم میکنند و امکان برش مواد مختلف با دقت و کارایی بالا را به ارمغان میآورند.

ویدئو از برش واترجت

نحوه کار واترجت

واترجت یک فناوری برشکاری است که از قدرت جت آب با فشار بالا استفاده میکند. در این فناوری، آب به صورت یک جت با فشار بالا از روزنهای خروج مییابد و بر روی سطح قطعه کار تأثیر میگذارد. وارد شدن آب با فشار بالا به سطح قطعه کار باعث برش و حذف مواد میشود.

روشهای کار واترجت به صورت زیر هستند:

- برش با آب خالی: در این روش، جت آب با فشار بالا بر روی قطعه کار اعمال میشود و برای بریدن مواد نرم مانند فوم، پارچه، کاغذ و مواد پلاستیکی استفاده میشود. در این حالت، آب به تنهایی برای برش مورد استفاده قرار میگیرد.

- برش با آب و مواد ساینده: در این روش، جت آب با فشار بالا همراه با مواد ساینده مخلوط میشود و برای برش مواد سختتر مانند فلزات، سنگ، سرامیک و مواد کامپوزیت به کار میرود. مواد ساینده معمولاً شامل جوشههای خرد شده مانند جوشههای الماس، جوشههای سخت آلیاژی و یا جوشههای سیلیسیوم کاربید است. این مواد ساینده با آب مخلوط میشوند و با جت آب بر روی قطعه کار اعمال میشوند، که باعث افزایش کارایی و قدرت برش واترجت میشود.

در واترجت، فشار آب بسیار بالا است که معمولاً بین ۲۰,۰۰۰ تا ۵۵,۰۰۰ پوند در اینچ مربع (PSI) قرار دارد. آب از روزنهای به قطر حدود ۰.۰۲۶ تا ۰.۰۲۸ اینچ (۰.۶۶ تا ۰.۷۱ میلیمتر) عبور کرده و با اعمال فشار بر روی قطعه کار، مواد را برش میدهد.

استفاده از واترجت به عنوان یک روش ماشینکاری، به دلیل قابلیت برش مواد نرم و سخت، دقت بالا در برش، عدم تولید حرارت و تنش مکانیکی، ایمنی بالا و دوستداری محیط زیست، در صنایع مختلفی مانند صنعت خودروسازی، هواپیما سازی، ساخت و ساز، صنایع نفت و گاز، صنعت غذا، صنعت معدن و غیره استفاده میشود.

مزایای برشکاری با جت آب

درست است، برشکاری با جت آب دارای مزایای بسیاری است. به طور خلاصه، مزایای برشکاری با جت آب عبارتند از:

- عدم افزایش دما: در برشکاری با جت آب، به دلیل استفاده از آب به عنوان ماده برشی، دمای قطعه به طور قابل توجهی افزایش نمییابد. این به معنای عدم خطر سوختن، ذوب شدن یا ترک برداشتن قطعه است.

- سرعت و انعطافپذیری: جت آب با سرعت بسیار بالا جریان دارد و به راحتی میتواند در الگوها و شکلهای مختلف برش ایجاد کند. این به معنای امکان برش اشکال پیچیده و تولید قطعات با دقت بالا است.

- عدم تولید گرد و غبار: در برشکاری با جت آب، نیازی به استفاده از مواد ساینده نیست، بنابراین هیچ گونه گرد و غبار تولید نمیشود. این مزیت از نظر بهداشتی و محیطی بسیار مهم است.

- قیمت ارزانتر: در مقایسه با روشهای دیگر برش مانند برش لیزر، برشکاری با جت آب هزینه کمتری دارد. تجهیزات واترجت به طور کلی ارزانتر و قابل دسترستر هستند.

- برش سرد: به دلیل استفاده از آب در برشکاری با جت آب، دمای قطعه کاهش پیدا نمیکند و برش سرد اتفاق میافتد. این امر میتواند برای مواد حساس به حرارت و قطعاتی که نیاز به حفظ ویژگیهای حرارتی دارند، بسیار مهم باشد.

مزایای دیگری مانند دقت بالا، عدم نیاز به تمیز کردن مجدد سطح برش و قابلیت برش مواد مختلف نیز میتواند به مزایای برشکاری با جت آب اضافه شود. با این حال، لازم به ذکر است که هر فرآیند برشکاری دارای محدودیتها و موارد استفاده خاص خود است و برای هر کاربرد خاص باید شرایط و مزایا و معایب مربوطه مورد بررسی قرار گیرد.

کاربردهای واترجت

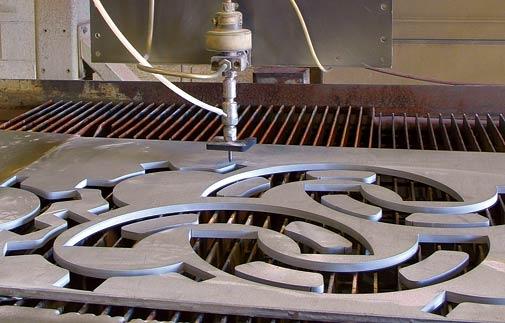

واترجت ها به عنوان یک ابزار قدرتمند در صنعت و ماشین کاری کاربردهای متنوعی دارند. برخی از مهمترین کاربردهای واترجت عبارتند از:

- معرق سنگ: واترجت ها برای برش و حکاکی سنگها و سنگ مرمری استفاده میشوند. با استفاده از جت آب با فشار بالا و ماده ساینده مخصوص، میتوان الگوها، طرحها و حتی تصاویر پیچیده را بر روی سطح سنگ ایجاد کرد.

- تولید قطعات صنعتی: واترجت ها در صنعت تولید قطعات صنعتی مورد استفاده قرار میگیرند. با استفاده از برش با جت آب، میتوان قطعات فلزی، پلاستیکی و سایر مواد را با دقت بالا و بدون تغییرات حرارتی برش داد.

- معماری و ساخت المانهای مختلف: واترجت ها در صنعت معماری و ساخت المانهای مختلف نیز استفاده میشوند. میتوان با استفاده از آنها سازههای بتنی، مرمری، سرامیکی و غیره را برش و شکل داد.

- خلق آثار هنری مختلف: به عنوان یک ابزار خلاق، واترجت ها در خلق آثار هنری مختلف نیز استفاده میشوند. هنرمندان میتوانند با استفاده از واترجت ها، اثرهای منحصر به فرد و پیچیدهای را در مواد مختلف ایجاد کنند.

- ساخت قطعات مختلف در صنعت اتومبیل و حمل و نقل: واترجت ها در صنعت اتومبیلسازی و صنایع حمل و نقل نیز کاربردهای مهمی دارند. با استفاده از آنها میتوان قطعات فلزی، پلاستیکی و سایر قطعات مورد نیاز در این صنایع را برش و ساخت.

- الگوزنی سریع و مدل زنی: واترجت ها میتوانند در فرآیندهای الگوزنی سریع و مدل زنی مورد استفاده قرار گیرند. با استفاده از آنها میتوان قطعات الگو، مدلهای پروتوتایپ و قطعات جزئی را با سرعت بالا تولید کرد.

این تنها برخی از کاربردهای واترجت ها است و در واقع این فناوری در صنایع مختلفی مانند صنعت هوا و فضا، صنایع شیمیایی، صنعت دریایی، تمیزکاری سطح، حفاری سنگ، برش چوب و مواد آلی، پاکسازی رنگ و رسوبات، برش فوم و فوم پلاستیک، برش پارچه و مواد نسوز، برش مواد رفتاری خاص مانند لاستیک و مواد مرکب، و بسیاری موارد دیگر مورد استفاده قرار میگیرد. با توجه به قابلیتهای تنوع بالا و دقت برشکاری با جت آب، کاربردهای آن در حوزههای مختلف صنعت و هنر بسیار گسترده است.

ویژگی های عمومی واترجت

واترجت دارای ویژگیهای عمومی زیر است:

۱. نصب سریع و برنامه ریزی آسان: سیستم واترجت به راحتی نصب میشود و فرآیند برنامه ریزی آن نیز ساده است. این امر به کاربران امکان میدهد به سرعت با استفاده از این فناوری آشنا شوند و آن را به کار بگیرند.

۲. عدم تولید گرما بر روی قطعه کار: در فرآیند برش با جت آب، گرمای زیادی تولید نمیشود. این امر میتواند در مواردی که گرما ممکن است بر روی قطعه کار تأثیر منفی داشته باشد، مانند مواد حساس به حرارت، مفید باشد.

۳. عدم ایجاد تنشهای مکانیکی در قطعه: در برش با جت آب، نیروی فشاری که بر روی قطعه کار اعمال میشود به طور یکنواخت و توزیع شده است. این باعث میشود تا تنشهای مکانیکی ناشی از برش کمتر شود و احتمال تغییر خواص مکانیکی قطعه کاهش یابد.

۴. امکان ماشینکاری اجسام ضخیم: با استفاده از جت آب با فشار بالا و افزودن ماده ساینده، میتوان قطعاتی با ضخامت بالا را برش داد. این امکان در فرآیندهای ماشینکاری سنگ، فلزات و مواد سخت بسیار مفید است.

۵. ایمنی بالا در هنگام کار با جت آبکنترل: برخلاف برخی فرآیندهای ماشین کاری دیگر، واترجت کمترین خطرات ایمنی را ایجاد میکند. این فناوری از ابزار برشی بدون تماس استفاده میکند و خطرات مربوط به برش، حرارت و ایجاد چهره نیست.

۶. پذیری آسان و عدم نیاز به دانش فنی: استفاده از واترجت برای کاربران آسان است و نیازی به دانش فنی عمیق برای استفاده از آن ندارد. معمولاً با یک آموزش کوتاه، کاربران میتوانند با استفاده از این فناوری آشنا شوند و آن را به کار بگیرند.

۷. دوستدار محیط زیست: واترجت یک فناوری سبز و دوستدار محیط زیست است. در فرآیند برش با جت آب، هیچ گونه ذرات خطرناک، دود یا گاز خروجی تولید نمیشود. همچهمینطور، مصرف آب در واترجت نسبت به فرآیندهای دیگر ماشینکاری کمتر است و این امر باعث کاهش مصرف منابع آب شده و به حفاظت از منابع آب کمک میکند.

۸. عدم نیاز به ایجاد سوراخ اولیه برای شروع فرآیند برشکاری: در برخی از فرآیندهای ماشینکاری، نیاز است که یک سوراخ اولیه در قطعه کار ایجاد شود تا برشکاری آغاز شود. اما در واترجت، نیازی به ایجاد سوراخ اولیه نیست و برشکاری میتواند مستقیماً از روی سطح قطعه آغاز شود.

۹. نازک بودن خط برش و اتلاف بسیار کم ماده اولیه: خط برشی که با جت آب ایجاد میشود، بسیار نازک است و به همین دلیل اتلاف ماده اولیه بسیار کم است. این ویژگی در مواردی که دقت و کیفیت بالای برش مورد نیاز است، بسیار مفید است.

به طور کلی، واترجت با ویژگیهایی مانند نصب سریع، عملکرد بدون حرارت و تنش مکانیکی، قابلیت ماشینکاری اجسام ضخیم، ایمنی بالا، پذیری آسان و دوستدار محیط زیست، به عنوان یک روش ماشینکاری مورد توجه قرار میگیرد.

مقایسه برش واترجت با روشهای دیگر

هرچند روشهای دیگری برای انجام عملیات برشکاری وجود دارند، اما با توجه به مزایای برش واترجت، بسیاری از افراد این روش را ترجیح میدهند.

یکی از روشهای جایگزین، استفاده از دستگاههای لیزر یا پلاسما است. استفاده از این دستگاهها در برش مشکلاتی را به وجود میآورد که در فرآیند برش واترجت وجود ندارند. به عنوان مثال، مشکلاتی نظیر برش گرم و عدم قابلیت برش مواد نازک و پیچیده.

نکته مهمی در مورد برش لیزری این است که برخلاف برش واترجت، در سطوح فلزی و ساختارهای ساندویچی یا حفرهدار قابل استفاده نیست. در حالی که یک دستگاه واترجت در حالت عادی قدرت تولید حدود ۴ تا ۷ کیلووات دارد و میتواند سطوح و ساختارهای مختلف را برش دهد. بنابراین، وجود محدودیت کمتری در نوع سطح برش برای واترجتها وجود دارد.

با توجه به این مزایا، استفاده از برش واترجت در بسیاری از صنایع مانند صنعت خودروسازی، هواپیما سازی، ساخت و ساز، صنعت نفت و گاز، صنعت غذا و صنعت معدن، جایگزین مناسبی برای روشهای دیگر برشکاری است.